2024.03.25

BYD車両には日本の技術が😲①

こんにちは☔

本日は、知っているとちょっと「通な人」になれる知識をご紹介いたします!!

それは、、、ボディの金型が【日本群馬県館林市で製造されている】ということです✨

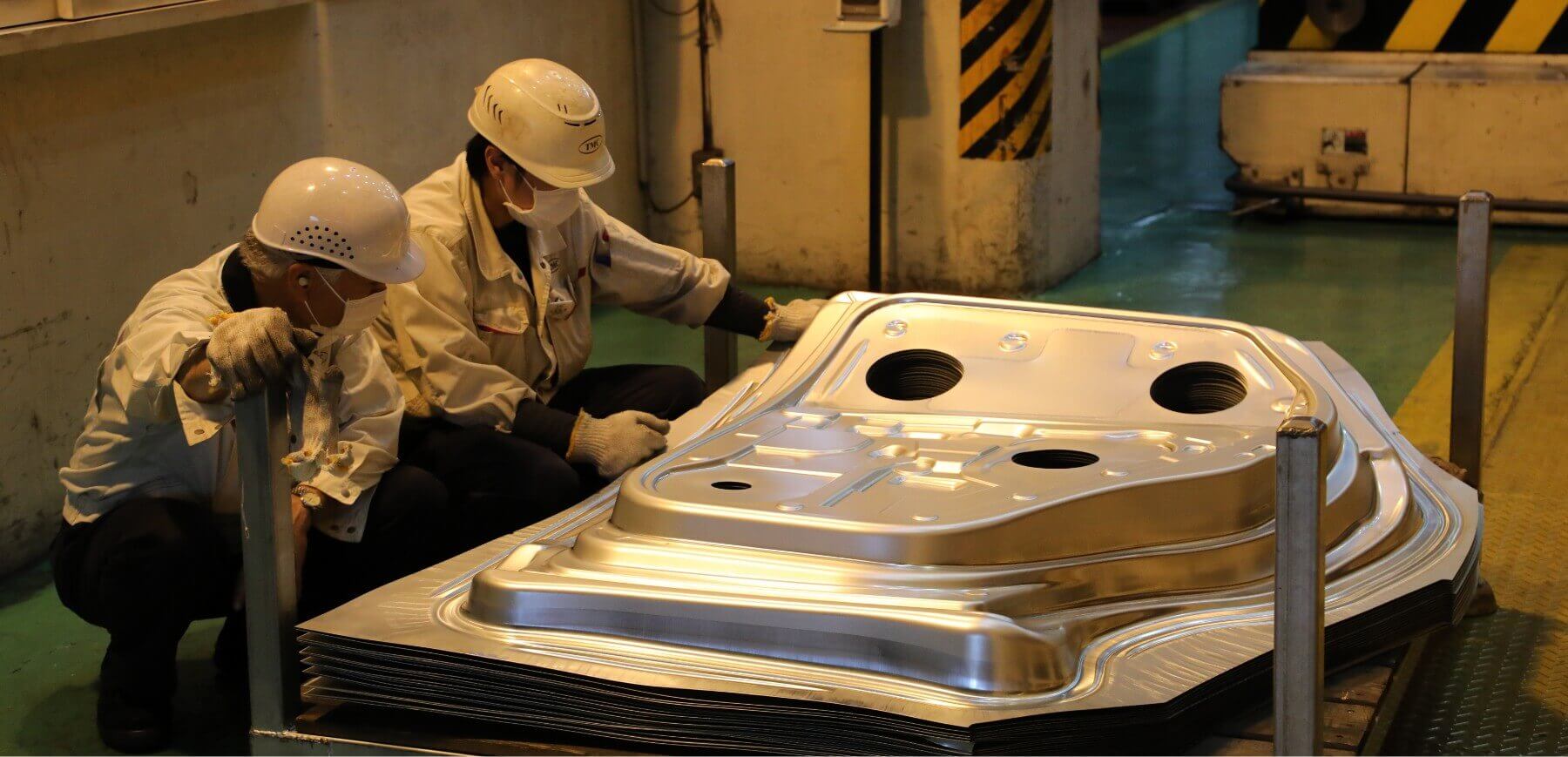

華麗な車のデザインには【世界トップレベルの金型技術】が必要不可欠でございます!!

量産車のアウターパネルは、大量生産が前提であるため、金型を用いてプレス機によりスピーディに生産されることが一般的。

そのため、ここまで複雑なデザインを表現するためには、高い金型製作の技術力が同時に必要となるからです。

金型のクオリティが、そのままクルマの見た目に直結するというワケです。

そんな重要な要素であるボディの金型ですが、この複雑なデザインを実現しているのは、日本にある長い歴史を持つ金型メーカーだったのです!その会社は「TATEBAYASHI MOULDING株式会社」といい、1951年に創立した(株)オギハラに源流を持つ、70年以上の歴史とノウハウを持つ老舗の金型メーカー。現在はBYDグループの一員となり、群馬県・館林市にある同社の工場は日本国内では唯一のBYDの生産拠点として、重要な役割を担っています。

本日は、知っているとちょっと「通な人」になれる知識をご紹介いたします!!

それは、、、ボディの金型が【日本群馬県館林市で製造されている】ということです✨

華麗な車のデザインには【世界トップレベルの金型技術】が必要不可欠でございます!!

量産車のアウターパネルは、大量生産が前提であるため、金型を用いてプレス機によりスピーディに生産されることが一般的。

そのため、ここまで複雑なデザインを表現するためには、高い金型製作の技術力が同時に必要となるからです。

金型のクオリティが、そのままクルマの見た目に直結するというワケです。

そんな重要な要素であるボディの金型ですが、この複雑なデザインを実現しているのは、日本にある長い歴史を持つ金型メーカーだったのです!その会社は「TATEBAYASHI MOULDING株式会社」といい、1951年に創立した(株)オギハラに源流を持つ、70年以上の歴史とノウハウを持つ老舗の金型メーカー。現在はBYDグループの一員となり、群馬県・館林市にある同社の工場は日本国内では唯一のBYDの生産拠点として、重要な役割を担っています。

BYDグループに加わる前から同社に籍を置いていた高草木社長によると、当時は国内メーカーだけでなく、海外の主要メーカーの金型も担当したこともある関係で、その技術力には絶対の自信を持っており、BYDグループの一員に加わった当時(2010年)の車両を見て、「一世代前のデザインとクオリティだな……」と正直、物足りなさすら感じていたそうです。

しかし欧州のデザイナーを招き入れ、世界各国で販売するにあたり、品質の向上に注力した結果、わずか10年ほどで老舗メーカーにも肩を並べるレベルにまで劇的にクオリティを高めてきました。これを支えたのは、TATEBAYASHI MOULDING株式会社の高い技術力となにより社員たちのものづくりへの情熱だったことは間違いありません。

デザイナーが描いたデザインを実現するために、開発・設計段階からお互いにやり取りを重ね、妥協することなく議論を重ねるそうです。

高草木社長「通常、一般的な金型メーカーというのは、クライアントから依頼された形状に合わせて金型を作ります。そのため、実現できる形状へ落とし込むのはクライアント側がやるというのが一般的でした。ただ、わが社は長年培ったノウハウがあるので、設計段階からアドバイスをしながら、どうすればそのデザインを実現できるのか密に連携をとりながら作っています」

現在は世界各国にネットワークを広げているBYDだけに、金型製作のスピード感も求められているそうで、通常1年から1年半くらいはかかる製作期間を半年~8か月程度で完成させるようにしているとのこと。これも蓄積された技術と経験がものをいうポイント✅

執行役員川村さん「スピード感だけでなく、品質の高さ、妥協のなさも今では国内メーカーよりも上かもしれません」

「例えばドアパネルなどは、通常のぞき込まなければ見えないドアの内側部分(ドアを開けたときにわずかに見える部分)などまでシワができないようにと言われています。それだけでも大変ですが、ドアの深さ(ドア幅の厚み)も国内メーカーのものよりも深くなっているので、深さを実現しながら、シワを排除するのに相当苦労しましたね」

目に触れにくい部分にも、妥協することなくこだわることでクルマ全体のクオリティをアップしているというワケなのです✨

今回はここまで!次回は製造方法について解説してまいります😌

しかし欧州のデザイナーを招き入れ、世界各国で販売するにあたり、品質の向上に注力した結果、わずか10年ほどで老舗メーカーにも肩を並べるレベルにまで劇的にクオリティを高めてきました。これを支えたのは、TATEBAYASHI MOULDING株式会社の高い技術力となにより社員たちのものづくりへの情熱だったことは間違いありません。

デザイナーが描いたデザインを実現するために、開発・設計段階からお互いにやり取りを重ね、妥協することなく議論を重ねるそうです。

高草木社長「通常、一般的な金型メーカーというのは、クライアントから依頼された形状に合わせて金型を作ります。そのため、実現できる形状へ落とし込むのはクライアント側がやるというのが一般的でした。ただ、わが社は長年培ったノウハウがあるので、設計段階からアドバイスをしながら、どうすればそのデザインを実現できるのか密に連携をとりながら作っています」

現在は世界各国にネットワークを広げているBYDだけに、金型製作のスピード感も求められているそうで、通常1年から1年半くらいはかかる製作期間を半年~8か月程度で完成させるようにしているとのこと。これも蓄積された技術と経験がものをいうポイント✅

執行役員川村さん「スピード感だけでなく、品質の高さ、妥協のなさも今では国内メーカーよりも上かもしれません」

「例えばドアパネルなどは、通常のぞき込まなければ見えないドアの内側部分(ドアを開けたときにわずかに見える部分)などまでシワができないようにと言われています。それだけでも大変ですが、ドアの深さ(ドア幅の厚み)も国内メーカーのものよりも深くなっているので、深さを実現しながら、シワを排除するのに相当苦労しましたね」

目に触れにくい部分にも、妥協することなくこだわることでクルマ全体のクオリティをアップしているというワケなのです✨

今回はここまで!次回は製造方法について解説してまいります😌